近些年来,橡胶密封圈行业发展迅速,市场情况透明而大受欢迎。在我们的生活中接触到很多生活电器,例如:保温水杯、饮水机、保温盒、保温箱、烤箱、咖啡壶等,这些生活日用电器都离不开橡胶密封圈,少了橡胶密封圈,这些物品的封闭功能也就丧失了,电器的实用性就不能体现,甚至还可能漏电,危及到生命安全。

凭借透明、光滑的外表,加上其耐高低温的特性,以及不易老化、不易变形的优势、加上其在耐臭氧、耐溶性、电气绝缘等方面的良好表现,橡胶密封圈在化工、医用、食品、电子、机械等行业有广泛的使用。在汽车行业里,橡胶密封圈就使用得比较多,包括我们能看见的挡风玻璃、门窗、车身的密封和我们看不见的电子零件、电气装配件的灌封密封等都是使用了橡胶材质的密封件。

目前,我国橡胶件生产厂众多,但没有一个工厂对橡胶密封圈进行智能化改造升级转型,所以如今生产的橡胶密封圈的多数工厂都有设备陈旧、工业落后,检测手段不全,产品质量难以得到保证等问题,橡胶密封圈的质量检测,一直未引起人们的重视。

举个小小的例子,在橡胶O形圈的质量检测方面,多数厂还在使用卡尺测内径、外径及截面,普遍存在人工检测效率低,主观判断误差大等缺点。因为O形圈是柔性材料,测量力将使它产生不可忽视的变形,这种测量方法是不能满足机械密封配件的精度要求的。

因此,为了提高橡胶密封圈的生产效率和产品质量,对其进行智能化改造升级转型已经成为了行业发展的必然趋势。一些有远见的橡胶件生产厂家已经开始尝试引入先进的智能工业4.0技术,对生产线进行全面升级。

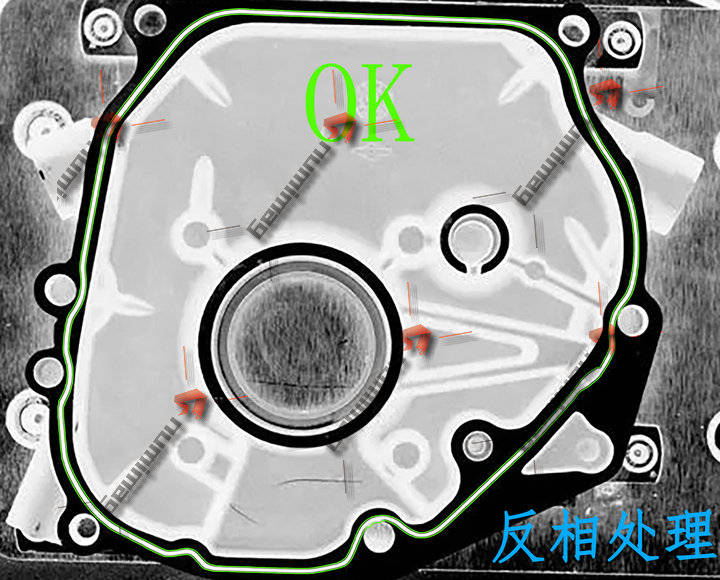

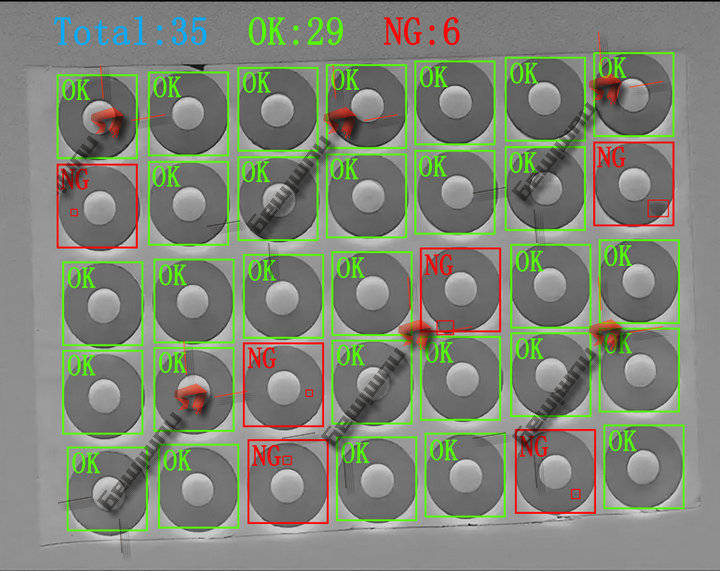

在智能化的改造升级中,橡胶密封圈生产厂家可以引入机器视觉技术,替代人工检测,提高检测效率和精度。机器视觉技术可以通过高精度的工业相机对O形圈进行拍摄,结合图像处理软件,自动识别和计算O形圈的内径、外径、截面等尺寸,避免了人工检测的主观误差和测量误差。同时,机器视觉技术还可以对O形圈的表面缺陷、划痕、气泡等质量进行检测,有效避免了不良产品的产生,提高了产品质量和生产效率。

除了机器视觉技术的应用,橡胶密封圈生产厂家还可以引入自动化生产线技术,实现生产线的自动化和智能化控制。通过自动化生产线技术,可以实现从原材料到成品的全程自动化生产,提高生产效率的同时,也提高了产品质量的一致性和稳定性。此外,自动化生产线技术还可以减少人工干预,避免生产过程中的安全事故和质量问题。