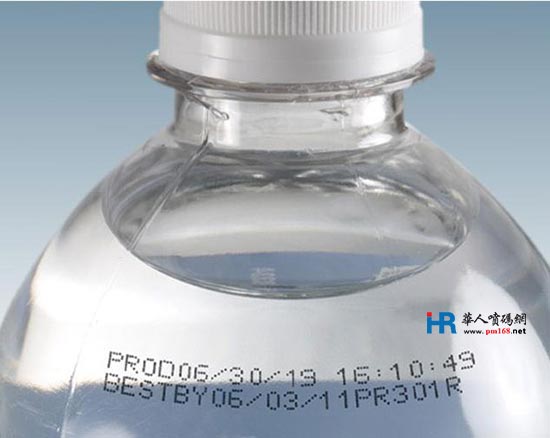

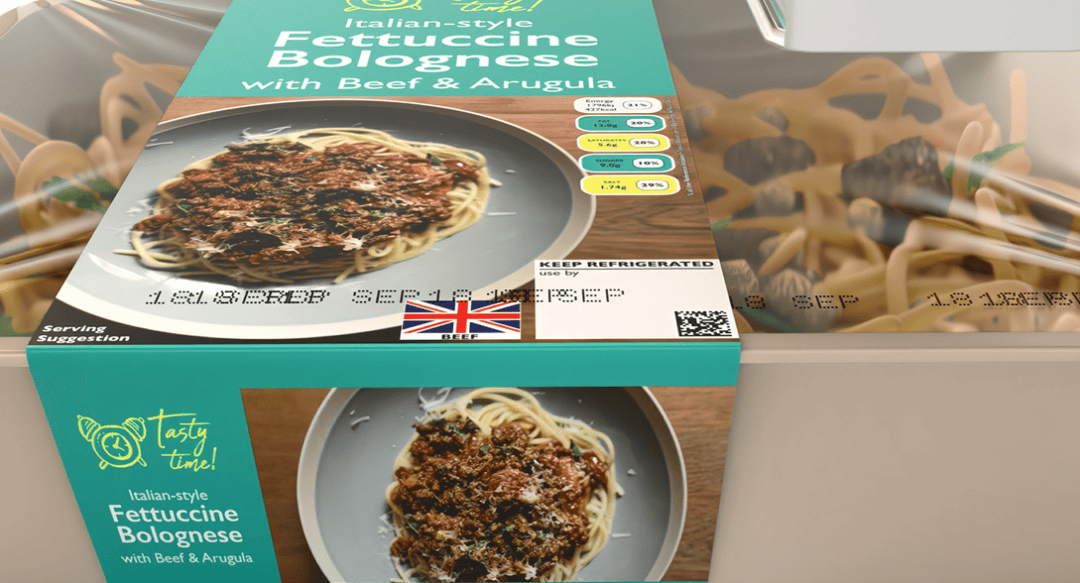

显然,在食品产品上清晰准确地赋码是必不可少的;然而,鉴于某些类型的包装材料和形状的特性,在应用到食品生产线时,并不总是一件容易的事。

产品处理和打印漂移

产品和包装处理会对印刷精度有很大影响 。产品处理或向喷码设备“展示产品”是实现高质量喷码的基础。简单地将喷码设备“固定”到现有生产线上可能不能满足所有需求。因此,需要特别的产品处理来实现高质量的喷码。不然,可能会面临以下情况而导致不佳的喷码质量:

●产品位置:产品位置的微小变化可能会导致在错误的区域喷码,或者喷码缺失。

●产品角度:产品位置的轻微旋转,即使只是几度,也可能导致喷码变形。

●具有挑战性的产品形状:某些包装类型对于标准喷码设置来说可能是一个挑战。

这些变化对食品生产尤为重要,因为将产品赋码应用于食品套筒包装时,可能会出现所谓的“打印漂移”。

漂移是图像或赋码的打印位置与预期的打印位置之间的差异。当包装在生产线上移动时,这可能会导致打印位置出现问题,尤其是在套筒包装上喷码时,每次套筒的位置都不准确。即使是 5-10 毫米的微小变化也会引起问题,导致如上所述的赋码错误。大多数带套筒的产品往往保质期短,交货时间紧迫,因此赋码错误的产品很可能会报废,给制造商造成成本损失。

通常,在套筒上赋码时,可以通过使用UV传感器在产品上建立标准参考点或独特、可重复的标记来管理打印漂移。然而,随着UV固化油墨在可持续包装中的使用逐渐减少,这种方法的可靠性就会大大降低,这需要操作员检查每个产品,并确保赋码存在并处于正确的位置。这为人为错误留下了机会,并需要投入宝贵的人力和时间资源,这与制造商的效率目标相悖。

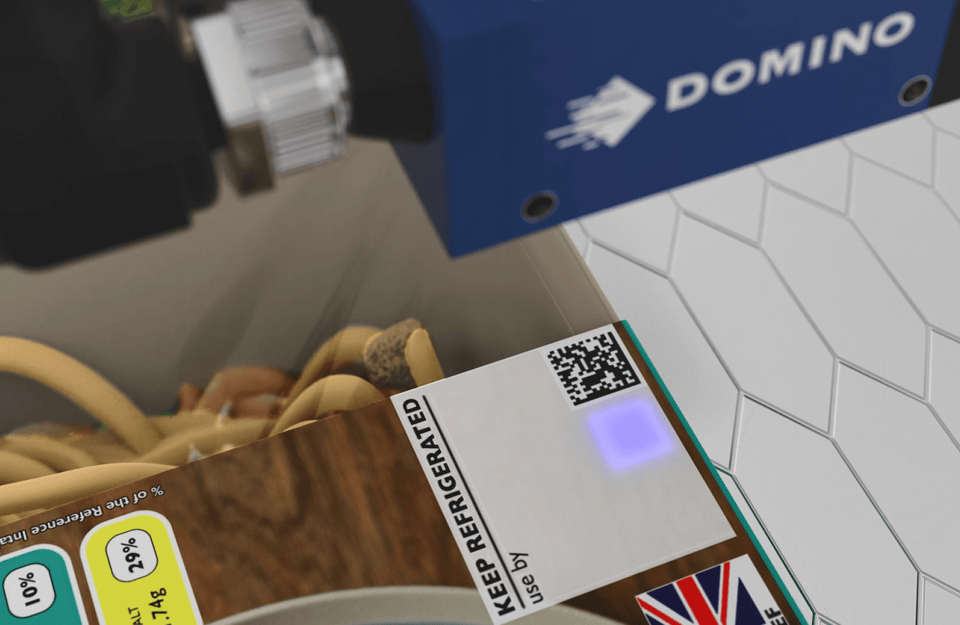

套筒检测赋码

解决方案是一个传感器,可以识别包装或套筒的一个独特部分,并将其用作触发器。

自动化程度的提高使制造商无需部署劳动力来检查赋码位置。它避免了返工的风险,因为赋码被打印在正确的位置,并消除了应对套筒位置不断变化的挑战。这个解决方案通过减少印刷错误和操作员交互,提高了生产线整体设备效率 (OEE) 并降低了运行成本。

除了套筒检测赋码解决方案外,多米诺还提供R系列视觉检测系统,有助于:

●确保每个赋码的可读性

●避免监管/零售商处罚

●避免与报废和召回相关的潜在成本

●消除成本高昂的人工检查

当今,食品制造商面临着许多挑战,从供应链问题、消费者安全和合规要求,到采用可持续工艺和材料的需求增加,这些都让赋码质量的重要性日益凸显。

多米诺为制造商提供的解决方案可以减少浪费、成本和工作量。这项创新的解决方案使制造商能够更准确地打印并克服潜在的包装移动/漂移问题。