视觉检测系统在零部件外观检测中的应用,正随着技术的不断进步而日益广泛和深入。这一技术的应用,不仅显著提升了检测效率与准确性,还极大地减少了人工检测的主观性与误差,为零部件质量与生产效率的提升注入了新的活力与动力。

一、高效性与精确性

高效性:微深视觉检测系统能够在短时间内对大量零部件进行快速检测,大大提高了检测效率。这种高效性使得生产线能够更快地完成检测任务,从而缩短生产周期,提高整体生产效率。

精确性:通过高分辨率的图像采集和精确的算法分析,视觉检测系统能够准确识别出零部件表面的各种缺陷,如划痕、凹陷、锈迹、裂纹等。这种精确性确保了检测结果的可靠性,为产品质量提供了有力保障。

二、全面检测功能

异物检测:视觉检测系统能够快速甄别零部件表面的异物或污点,确保产品表面的清洁度。

瑕疵检测:对于金属、树脂等部件上的瑕疵,视觉检测系统能够进行精确识别,包括划痕、凹陷、锈迹等。

缺陷检测:在零部件的点胶、焊接等工艺过程中,视觉检测系统可以检测缺胶、气泡、溢胶、焊点不亮、虚焊与多焊等缺陷,确保工艺质量。

尺寸测量:系统能够对零部件的尺寸进行精确测量,包括长度、宽度、高度等,确保零部件的尺寸符合设计要求。

装配检测:在零部件的组装过程中,视觉检测技术可以精准判定螺丝是否已被正确拧紧,以及零件是否被恰当地安装就位。

点亮检测:在LED等发光器件的制造过程中,视觉检测设备能够精准检测点亮情况,及时发现遗漏或不亮的缺陷。

表面质量检测:评估产品表面的光泽度、颜色均匀性等,确保产品外观质量。

完整性检测:确保零部件完好无损,一旦出现部件缺失或装配不全等情况,立即被察觉并加以解决。

字符识别:针对产品表面所印字符、条形码等,视觉检查技术可用于识别与校验,以保证信息的正确性。

三、智能化与自动化

智能化升级:随着深度学习、神经网络等先进技术的融入,视觉检测系统具备了更强的自主学习和适应能力。这些技术使得设备能够更准确地识别各种复杂的缺陷类型,并不断优化检测算法以提高检测精度。

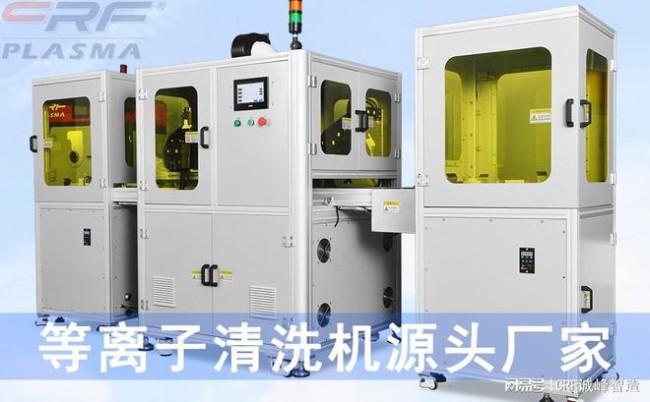

自动化检测流程:视觉检测系统通常与生产线上的其他自动化设备(如机械臂、传输带等)实现无缝集成,形成完整的自动化检测系统。这一系统能够自动完成零部件的抓取、图像采集、缺陷识别、分类和剔除等任务,实现了真正的无人化检测。

四、优势与前景

提高生产效率:自动化检测大幅缩短了检测时间,提高了生产效率。

保证检测质量:高精度的图像处理和算法分析确保了检测结果的准确性和可靠性。

降低运营成本:减少了对人力的依赖,降低了企业的运营成本。

提升企业形象:采用先进的自动化检测技术能够提升企业的技术水平和品牌形象。

随着人工智能、深度学习等技术的不断进步,视觉检测系统在零部件外观检测中的应用将更加广泛和深入。未来,我们可以期待更加高效、精确、智能的视觉检测解决方案的出现,为制造业的转型升级和高质量发展提供有力支持。