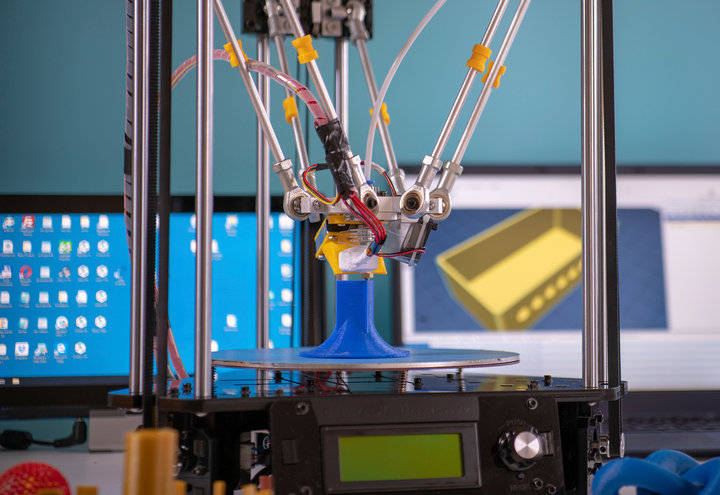

传统生产线的刚性流程正在被深度学习赋能的动态生产系统打破,在智能制造浪潮席卷全球的今天,人工智能正以前所未有的方式重塑着现代工业生产的DNA。通过AI机器视觉、自动化控制与质量检测技术的深度融合,构建起具有自我感知、动态优化能力的智慧生产线体系。从工业4.0到智能制造,全球制造业标杆企业已开启从"机械臂时代"向"数字神经元时代"的进化历程,形成了一套以智能预警为神经中枢、工业检测实践为感知末梢的新型生产范式。

AI机器视觉的工业检测是通过构建基于产品图像的缺陷数据神经网络,关联设备运行状态、物料供给节奏及环境参数波动,构建起多维度的生产效能预测模型。例如,在汽车制造领域,我们可以通过部署AI机器视觉,使焊接机器人的路径规划实现0.1秒级的动态响应,满足降低焊接质量波动率的要求。而且,其智能调控能力更是可以让生产线具备了类似生物体的自适应特征,可根据订单变化、设备损耗等变量自主调整生产节拍,实现从"计划驱动"到"需求牵引"转变。

深度学习驱动的智能缺陷检测系统,正在成为现代工厂的产品质量防控大脑。生成式对抗网络(GAN)在工艺参数优化中的应用,开启了智能制造的新维度。深圳虚数构建DLIA深度学习模型,通过对抗生成网络形成百万级参数组合,将新工艺的检测周期从3天缩短至6小时。这种技术不仅加速工艺迭代,更通过强化学习实现生产参数的自主进化。