这三个行业,早就靠视觉检测“破局”了!

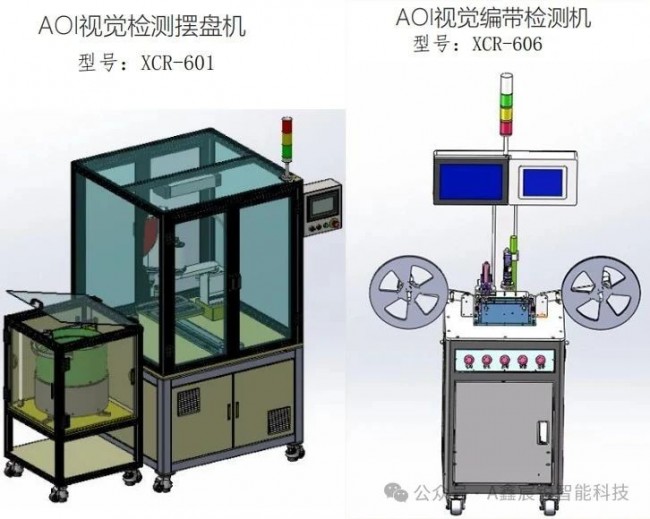

1. 电子行业:毫米级误差,容不得半点马虎

电子元件的精密程度,往往以毫米甚至微米计算——一个芯片引脚的歪斜、电路板上的微小划痕,都可能导致设备短路、功能失效。传统人工用放大镜逐个检查,不仅累坏眼睛,漏检率还高达5%以上。

视觉检测设备能通过高清镜头+AI算法,在0.1秒内完成对元件尺寸、外观、焊点的全量扫描,哪怕是0.02毫米的瑕疵也能精准捕捉。某手机厂商引入视觉检测后,不良品流出率直接下降90%,生产线效率提升30%。

2. 汽车制造:关乎安全的“零缺陷”底线

汽车零部件的质量,直接关联到行车安全。比如刹车片的磨损度、线束的接线是否牢固、玻璃的自爆隐患,任何一个小问题都可能引发重大事故。过去依赖人工抽样检测,难以覆盖所有零件,且判断标准受经验影响极大。

视觉检测能对车身焊接点、零部件装配间隙、漆面划痕等进行100%全检,甚至能通过3D建模分析零件内部结构是否达标。某车企通过视觉检测体系,将零部件不良率从3‰降至0.5‰,每年减少售后纠纷成本超千万元。

3. 食品包装:既要合规,更要放心

食品行业的质检,一头连着消费者健康,一头牵着监管红线。包装是否密封完好、标签是否清晰无误、内容物是否有异物,都是必检项。传统人工靠肉眼看、手摸,不仅效率低,对透明包装内的微小异物更是“力不从心”。

视觉检测能通过多光谱成像技术,穿透包装识别内部杂质,同时自动核对标签文字、生产日期等信息,确保符合《食品安全法》的严苛要求。某零食品牌引入后,包装不合格率下降85%,顺利通过多次飞行检查。

你的产品,也该升级质检了!

从电子元件到汽车零件,从食品包装到医疗器械,视觉检测正在重塑各行业的品质标准。如果你正被“质检效率低、漏检率高、标准跟不上”等问题困扰,不妨给产品一个“升级机会”。