工业革命的轰鸣曾将人类推入标准化生产的纪元,但在质量监督的隐秘角落,一道裂缝始终存在:当传统抽检以5%的覆盖率审视百万量级产品时,95%的缺陷如同暗礁潜伏于深海,随时可能击沉品牌信誉的巨轮。直到AI机器视觉技术撕开这道裂缝,将“概率游戏”彻底改写为“确定性革命”——全流程、零死角的智能全检时代,正以硅基之眼重塑质量文明的底层逻辑。

二十世纪的质量控制体系建立在统计学沙堡之上,人工抽检受限于成本与效率,仅能覆盖不足10%的产线数据,大量缺陷产品流入市场。在汽车制造业,一个焊点的虚焊可能导致车身结构强度折损;在消费电子领域,屏幕的微小划痕足以引发用户信任危机。更致命的是,人工质检反馈周期长达数日甚至数周,当问题被发现时,数万件缺陷品早已进入流通环节。这种“事后灭火”模式,让企业每年承受着高达营收15%的质量成本反噬。

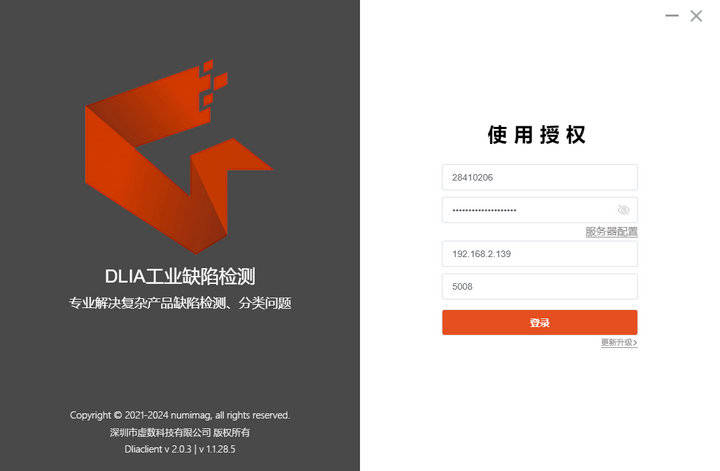

AI机器视觉技术的突破,终结了质量监督的“盲人摸象”时代。基于深度学习的实时分析引擎,可在50毫秒内完成缺陷分类与风险分级。而且,全检不等于成本飙升,虚数科技DLIA工业缺陷检测系统,能精准捕捉高速生产的产品的缺陷波动、流程偏差,并自动触发风险预警,其单件检测成本只有传统方法的1/20。深度学习还会随着系统应用而不断增加数据量,数据量的提升又会回过头来提升系统的性能。随着生产过程的持续进行,它可以不断收集新的检测数据,将这些数据加入到模型的训练中,模型不断优化自身的参数,从而提高检测的准确性和效率。这就像一个不断学习和成长的智能检测系统,能够适应工业生产过程中的各种变化和改进。