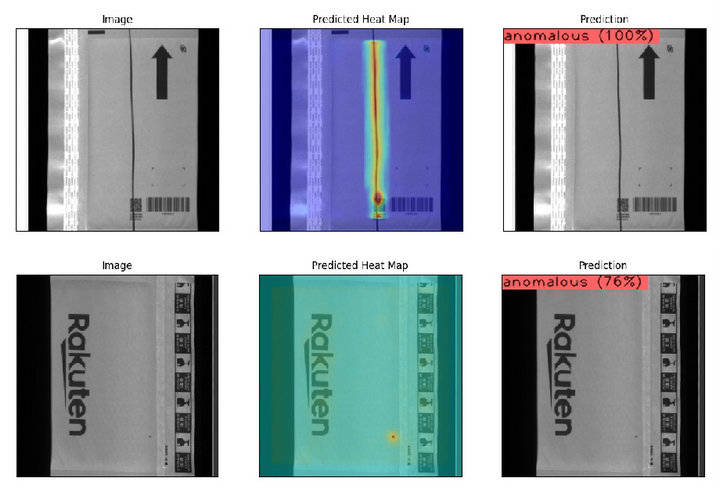

在AI机器视觉的舞台上,无监督学习的深度融合,催生了革命性的检测技术范式。传统监督学习依赖海量标记数据,但在工业场景中,缺陷样本稀少如金、环境动态多变,标记成本高昂且不切实际。无监督学习却能从原始数据中挖掘隐藏模式,通过聚类、降维等技术,自动构建正常行为的基线。当生产线上的摄像头捕捉到产品图像时,无需预定义缺陷标签,而是通过聚类算法将像素特征分组,自动识别偏离“正常簇”的异常点。这不仅降低了数据门槛,还可以产线环境变化时自我迭代,成为“永不疲倦的质检员”。

走进前沿技术场景,DLIA正开辟机器视觉的“无人区”,从微观缺陷识别到宏观系统自治。DLIA的本质是深度学习在工业自动化中的系统性应用,它整合无监督模型、实时计算及边缘设备,构建自适应检测生态。在智能制造场景中,DLIA系统首先利用无监督聚类动态划分产线数据流,定义设备“对等组”的正常行为基线;一旦传感器传回视觉图像,系统实时比对特征偏移,触发预警。这种能力尤其契合工业4.0的柔性需求:一条产线可同时处理多型号产品,DLIA只需调整无监督算法参数,便能无缝切换检测标准,大幅提升良率。

当我们回望这场工业的前沿技术革命,DLIA对各种技术和算法的整合协同让其超越了工具范畴,成为工业智能的“新常态”。它让机器视觉从依赖人眼的桎梏中解放,在芯片光刻的微观世界、整车组装的宏阔流程中,编织出一张自感知、自适应的检测天网。未来,随着无监督模型的实时性突破物理极限,DLIA也将以更轻盈的姿态潜入万物互联的毛细血管。这不是终点,而是人机共生纪元的第一缕曙光——在这里,每一颗螺丝钉的瑕疵都无处遁形,每一次技术迭代都在无声中重塑制造的精髓。