在现代制造业的脉搏中,标识与追溯扮演着至关重要的角色。无论是标明产品参数、刻印序列号、追溯生产批次,还是满足严格的监管要求,清晰、持久、可识别的标记都是不可或缺的环节。

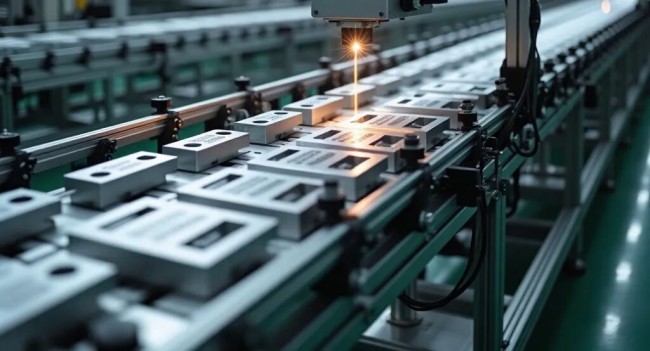

随着生产效率和自动化水平的不断提升,传统的标记方式已难以满足高速流水线作业的需求。正是在此背景下,自动流水线激光打标技术应运而生,成为提升工业生产效能与质量管理水平的得力工具。

激光打标技术的精髓在于利用高能量密度的激光束作为“无形刻刀”。

当激光聚焦于材料表面时,受照射区域会瞬间发生物理或化学变化——可能是材料表层汽化露出下层基底(如深雕),可能是表层物质氧化变色(如退火打标),也可能是特定涂层蒸发显色(如涂覆层剥离)。

这种非接触式的加工方式,避免了传统机械刻划或油墨喷印可能导致的材料变形、磨损或污染问题。

尤为关键的是,自动流水线激光打标技术将这束“光刀”完美融入高速运转的生产线。它不再是将工件单独固定进行打标,而是直接在流水线上对运动中的产品进行实时、在线的精确标识。

一套高效的自动流水线激光打标系统,是多个智能单元协同工作的集成体:

激光发生器与打标头:作为核心动力源,光纤激光器因其稳定性好、电光转换效率高、光束质量优异以及维护需求低等优点,在流水线打标中占据主流。打标头内部的核心部件是高速振镜系统,它由精密的反射镜片和高精度电机驱动,能根据预设图案指令,在极短时间内引导激光束精确偏转,在目标位置勾勒出复杂的文字、条形码、二维码或图形。

自动化输送系统:这是流水线整合的基础。通常采用皮带线、滚筒线或链板线等输送方式,确保产品按照设定的速度和节拍稳定、连续地通过打标工位。输送速度与打标节奏必须精确同步。

精确定位与触发系统:精准打标的关键在于“知道何时打、打在何处”。光电传感器或视觉定位系统实时监测流水线上产品的精确位置。当产品到达预定打标区域时,传感器会立即发出触发信号给激光控制系统,确保激光束准确无误地落在每一个移动工件的指定位置上。视觉定位系统还能对产品进行位置纠偏(如工件偏移或旋转),进一步提高打标位置的准确性。

集成控制系统:如同系统的大脑,通常由工业计算机(IPC)或高性能PLC担当。它负责接收传感器信号、控制激光器参数(功率、频率、脉宽等)、驱动振镜运动轨迹、管理打标软件(编辑标记内容、数据库对接实现动态内容如序列号逐件递增)、并与整条生产线的上级管理系统(如MES)进行通信,实现数据的双向流通。

显著优势:赋能智能制造

自动流水线激光打标技术的广泛应用,源于其带来的多重显著效益:

极致效率:激光打标速度极快,通常一个标记可在毫秒至秒级内完成,完全匹配现代高速流水线的生产节拍,消除了传统打标方式造成的瓶颈。

卓越精度与一致性:计算机控制确保了每个标记的位置、深度、大小、清晰度都高度精准和一致,远超人工操作水平。

非凡的持久性与可靠性:激光标记直接作用于材料本体,具有极强的抗磨损、耐高温、抗化学腐蚀能力,确保信息在产品整个生命周期内清晰可读,满足严苛的永久性追溯要求。

强大的灵活性:软件控制使其能轻松应对不同图案、字体、序列号、二维码、条形码等内容的变化,切换产品型号时只需在软件中调用相应程序,无需更换物理模具。

环保低成本:无需油墨、溶剂等耗材,避免了化学物质的使用和处理难题;非接触加工也基本无刀具损耗;长期运行的耗电和维护成本相对较低。

无缝集成数据追溯:轻松实现与生产数据库的对接,自动生成并打标唯一的序列号、批次号、日期等可变信息,为产品全生命周期的质量控制和追踪溯源奠定坚实基础。

凭借上述优势,自动流水线激光打标技术已深度渗透到众多制造业领域:

电子电器:在电路板(PCB)上刻印元器件标识、二维码;为手机外壳、芯片、连接器等打标序列号和品牌信息。

汽车零部件:对发动机部件、活塞、轴承、线束、传感器等关键零件进行永久性追溯标识,满足汽车行业严苛的质量管理体系要求。

医疗器械:在手术器械、植入物、耗材包装上打标批号、有效期、UDI(唯一器械标识),确保安全与可追溯性。

五金工具:标记批号、规格、品牌LOGO,提升产品形象和防伪能力。

食品饮料:在塑料瓶盖、玻璃瓶、罐头、包装袋上喷印生产日期、保质期、批次号、追溯码,符合食品安全法规。

日化用品:在塑料瓶、管状包装上打标生产信息、促销码等。

自动流水线激光打标技术以其高效、精准、灵活、可靠和环保的特性,已成为现代智能工厂不可或缺的基础工艺环节。它不仅极大提升了生产效率和标识质量,更通过赋予产品唯一的数字化“身份”,为构建透明、可追溯的智能制造体系提供了关键支撑,将持续推动制造业向更高质量、更高效率的未来迈进。