这是我们近期服务济南一家预制菜企业时,生产负责人王经理的真切感慨。近年来,预制菜行业迎来爆发式增长,山东作为预制菜产业大省,涌现出一大批本土企业。但随之而来的,是越来越严格的包装标识法规——从国家层面的《食品标识监督管理办法》,到地方的《粤菜预制菜包装标识通用要求》,再到山东本地推进的区块链追溯码规范,一系列新规让包装标识成为预制菜企业的合规必修课。

而喷码机作为包装标识的核心设备,正面临着前所未有的新挑战。今天,我们就结合最新法规要求和山东本地预制菜企业的真实案例,聊聊这些挑战具体是什么,企业又该如何应对。

1

预制菜包装标识的

“新规红线”

要搞懂喷码机的挑战,首先得明确预制菜包装标识的合规要求。2025年以来,国家和地方层面密集出台相关法规标准,给预制菜标识划定了多条“红线”,每一条都直接关联喷码环节:

1. 标识内容更细化,喷印信息大幅增加:根据国家市场监管总局发布的《食品标识监督管理办法》(2025年施行),预制菜作为预包装食品,除了传统的生产日期、保质期、生产者信息,还必须标注“预制菜”或“预制菜肴”字样,若产品名称提及特定原料,需标注该原料的投料量或含量。广东、山东等省份的地方标准更要求补充食用/烹饪方法、原料溯源信息,部分企业还需喷印营养成分简化信息。

2. 标识形式有硬性要求,喷码精度要求更高:新规明确,生产日期和保质期必须设置独立区域标注,且采用白底黑字等对比明显的形式,字体高度不小于3.0毫米(包装最大表面面积小于35平方厘米的可降至2.0毫米),确保清晰识读且不易脱落。这意味着喷码机不仅要喷印清晰,还得保证墨水附着力达标,避免后续运输、存储中出现标识脱落的情况。

3. 追溯要求升级,需支持“一物一码”喷印:近年来“酸汤子”“槽头肉梅菜扣肉”等安全事件,倒逼预制菜追溯体系升级。现行标准要求预制菜实现“一物一码”追溯,能还原原料来源、生产工序等全链条信息,山东等地更推行31位区块链追溯码,要求喷码机具备可变数据高速喷印能力。同时,国家鼓励数字标签与追溯码整合,实现“多码合一”,进一步提升了对喷码机的功能要求。

2

喷码机的4大核心

痛点

结合我们服务山东预制菜企业的实战经验,新规之下,喷码机在实际生产中主要面临4大挑战,这些问题在多SKU、高速生产的场景中尤为突出:

1. 多SKU切换频繁,喷码参数调试成本高

预制菜行业普遍存在多SKU生产特点,一家企业可能同时生产红烧排骨、酸菜鱼、宫保鸡丁等数十种产品,每种产品的包装材质(塑料盒、铝箔袋、纸盒)、包装尺寸都不同。根据新规要求,不同尺寸的包装对应不同的字体高度标准,切换产品时必须重新调试喷码机的字符高度、喷印位置、墨水附着力等参数。

潍坊一家预制菜企业就遇到了这样的问题:他们每天要切换8-10种产品,每次调试参数都需要20-30分钟,不仅耽误生产进度,还容易因参数调试不当导致标识不达标。更麻烦的是,部分产品包装表面光滑(如PP塑料盒),普通墨水喷印后附着力不足,必须更换专用墨水并重新调试参数,进一步增加了操作难度。

2. 高速生产线与精准喷码的矛盾凸显

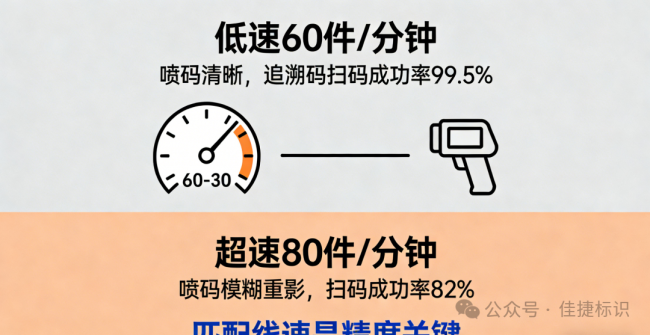

预制菜行业竞争激烈,企业为提升效率,纷纷引入高速生产线,部分生产线速度可达每分钟60-80件。但高速生产场景下,喷码机很容易出现喷印模糊、位置偏移等问题,尤其是在需要喷印追溯码等复杂信息时,精度难以保证。

济南某大型预制菜企业的高速生产线就曾因喷码问题陷入困境:他们的生产线速度为每分钟70件,初期使用的喷码机在高速运行时,追溯码喷印不清晰,扫码成功率仅为85%,不符合追溯体系要求。为解决这一问题,企业不得不降低生产线速度,导致日均产能下降15%,直接影响了市场供应。

3. 冷链环境对喷码机稳定性提出严苛考验

大部分预制菜需要低温冷藏或冷冻存储,生产车间(尤其是包装环节)温度较低,部分冷冻预制菜生产线环境温度甚至低至-18℃。低温环境会对喷码机的性能产生严重影响:一方面,墨水粘度会随温度降低而升高,导致喷印不流畅、字符断笔;另一方面,低温会影响喷码机的电子元件和管路系统,容易出现设备故障。

淄博一家专注冷冻预制菜的企业反馈,他们的生产线在冬季经常出现喷码机“罢工”的情况,墨水管路因低温堵塞,需要人工拆解清洗,每次故障都会导致生产线停滞1-2小时。即使是正常运行时,喷印的生产日期也容易出现模糊、重影等问题,面临合规风险。

4. 追溯信息喷印量大,数据同步与存储压力大

“一物一码”追溯要求的推行,让预制菜喷码从“静态信息喷印”升级为“动态可变数据喷印”。每一件预制菜都需要喷印唯一的追溯码,这些追溯码包含原料批次、生产时间、检验人员等大量信息,需要喷码机与企业的MES系统、追溯平台实时同步数据。

山东某预制菜企业就曾因数据同步问题被监管部门通报:由于喷码机与追溯平台数据同步延迟,导致部分产品的追溯码无法查询到完整信息,被认定为追溯体系不合格。此外,海量追溯数据的存储也对喷码机的系统性能提出了更高要求,普通喷码机的存储容量和数据处理能力难以满足需求。

3

3个核心策略,

破解喷码难题

面对上述挑战,预制菜企业无需盲目更换高端设备,关键是结合自身生产场景,选择适配的喷码解决方案。结合我们的服务经验,给出3个核心应对策略:

1. 选择支持参数模板存储的喷码设备,降低切换成本

针对多SKU切换频繁的问题,企业应优先选择具备参数模板存储功能的喷码机,将不同产品的喷码参数(字符高度、喷印位置、墨水类型等)保存为独立模板,切换产品时直接调用模板,无需重复调试。同时,可搭配光纤定位电眼,提升喷码位置的精准度,避免因位置偏移导致标识不合格。

我们在服务潍坊那家预制菜企业时,就为其优化了喷码机的参数模板管理,帮他们建立了12组产品的标准化模板,切换产品时的调试时间从30分钟缩短至5分钟以内,生产效率大幅提升。

2. 匹配线速与喷印精度,选择高稳定性设备

采购喷码机时,要根据生产线速度预留20%-30%的性能余量,避免设备过载运行。对于高速生产线,可选择高速小字符喷码机或高速激光喷码机,这类设备能在每分钟100件以上的线速下保证喷印精度。同时,要关注设备的防护等级,选择IP55及以上防护等级的喷码机,提升在低温、潮湿环境下的稳定性。

针对冷链环境的特殊性,可选择配备低温适配套件的喷码机,通过加热墨水管路、优化墨水配方等方式,确保在低温环境下正常运行。此外,定期对喷码机进行维护保养,清理管路内的残留墨水,也能有效提升设备稳定性。

3. 构建“喷码机+追溯系统”一体化解决方案

为满足追溯要求,企业应选择支持与MES系统、追溯平台无缝对接的喷码机,确保追溯数据实时同步、准确可查。同时,要选择存储容量大、数据处理能力强的设备,避免因数据存储不足导致追溯信息丢失。此外,可采用“多码合一”的喷码方案,将追溯码、数字标签二维码整合为一个码,减少喷印工作量,提升生产效率。

需要注意的是,喷码使用的墨水也需符合食品接触材料相关法规,优先选择通过FDA、GMP认证的食品级墨水,避免因墨水质量问题影响产品安全合规。

4

合规是底线,

适配是关键

预制菜行业的风口之下,合规是企业生存发展的底线,而包装标识作为合规的核心环节,容不得半点马虎。喷码机作为标识环节的核心设备,其性能直接决定了企业的合规能力和生产效率。对预制菜企业来说,选择喷码设备的核心不是“越贵越好”,而是“越适配越好”。