在工业制造迈向 “无人化” 的浪潮中,生产环节的自动化升级成为企业降本增效的核心突破口。近日,海康机器人重磅发布 10kg 负载 SCARA 机器人,凭借其高速精准的运动控制优势,与科镭仕激光打标喷码设备实现深度适配,成功打造 **“机器人上下料 + 激光赋码” 全流程自动化解决方案 **,为 3C 电子、汽车零部件、包装印刷等行业带来生产革新。

一、硬核技术碰撞:为什么是海康 10kg SCARA 机器人?

海康这款全新 SCARA 机器人堪称工业自动化的 “精准快手”,其核心性能与科镭仕激光设备形成完美互补:

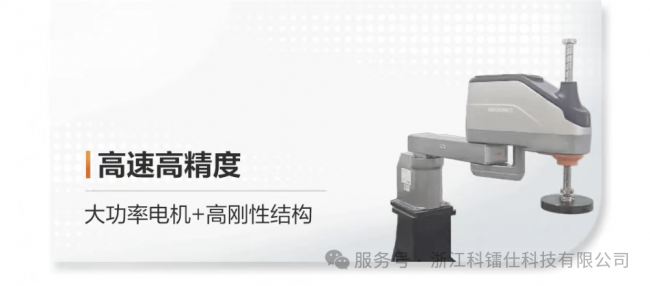

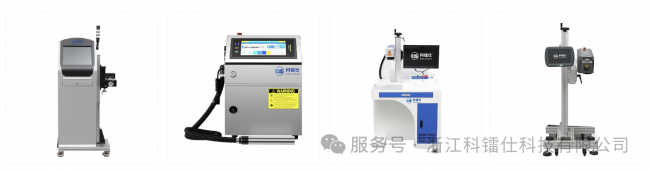

1. 重载高效,适配多场景:具备 10kg 最大负载与 800mm 工作半径,可轻松抓取各类轻重工件,从轻薄电子元件到重型金属配件均能稳定搬运,匹配科镭仕激光打标机、UV 喷码机的多材质加工需求。

2. 精准到微米的协作:重复定位精度达 ±0.02mm,与科镭仕激光的高精度打标技术形成 “双重保险”,确保每一个赋码都清晰规整、位置统一。

3. 速度决胜产能:第一、二轴运动速度高达 8300mm/s,单周期作业节拍可压缩至秒级,彻底解决传统人工上下料的效率瓶颈。

更值得关注的是,该机器人支持与视觉系统无缝集成,配合海康自研机器视觉技术,能自动识别工件位置、校正角度,即使面对异形件也能实现精准上料,这与科镭仕 “从精准到智能,科镭仕让制造更懂未来” 的产品优势形成强强联合。

二、全流程自动化:科镭仕赋码实现 “无人值守”

在科镭仕全新自动化产线中,海康 SCARA 机器人承担着 “生产管家” 的核心角色,实现从原料到成品的全流程闭环:

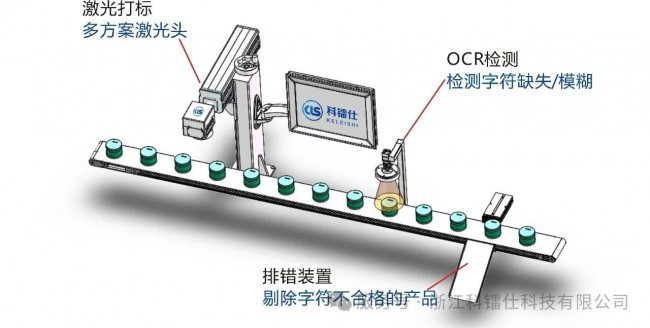

1. 智能上料:机器人从周转箱中精准抓取待加工工件,通过视觉定位系统校正姿态后,平稳送至科镭仕激光打标 / 喷码工位,替代传统人工取件、定位的重复劳动;

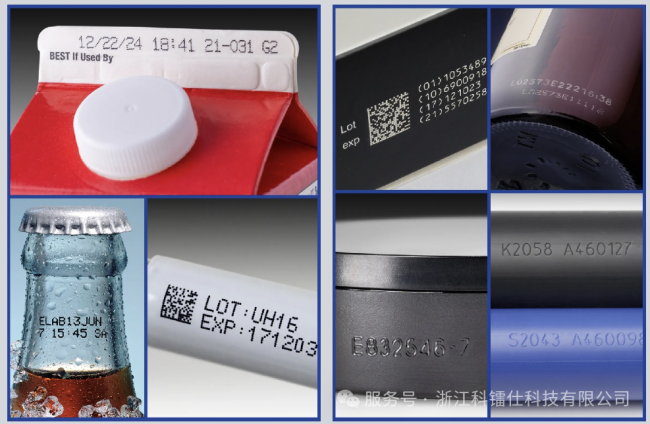

2. 同步赋码:科镭仕设备根据预设程序启动激光打标或 UV 喷码,在金属、塑料、玻璃等材质表面快速刻印追溯码、生产日期、logo 等信息,配合机器人的稳定加持,工业赋码又快又清晰;

3. 自动分流:完成赋码后,机器人将成品移送至传送带,同步分拣外观不良或赋码瑕疵的产品,实现 “加工 - 检测 - 分流” 一体化运作。

这种 “机器人 + 激光” 的组合,不仅让科镭仕设备的利用率提升 30% 以上,更将单条产线的人工需求从 2-3 人降至 0,彻底解决了传统生产中 “人工疲劳导致精度波动”“上下料等待耗时” 等痛点。

三、落地即增效:这些行业已率先受益

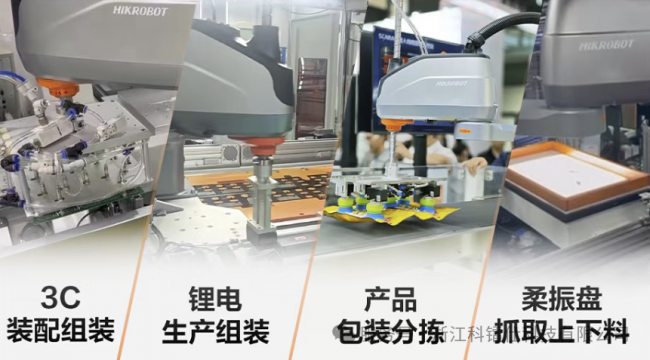

目前,科镭仕与海康机器人联合打造的自动化方案已在多个领域实现成熟应用:

4. 3C 电子行业:在手机外壳激光打标产线中,机器人全自动上下料与赋码,是人工效率的 2到3 倍,且打标位置精度高误差低;

5. 汽车零部件领域:针对发动机缸体等重型工件,10kg 负载机器人轻松实现搬运,配合科镭仕激光打码机完成耐高温追溯码刻印,实现 “一物一码” 全生命周期追溯;

6. 包装印刷行业:通过 UV 喷码机在包装盒表面赋码后,机器人直接将成品移送至装箱工位,实现 “赋码 - 包装” 无缝衔接,助力企业打造数字化供应链。

公司通过机器人升级激光打标产线后所实现的 —— 操作人员得以从重复性劳动中解放,转而专注工艺优化等核心工作,生产连续性与产品一致性均实现质的飞跃。

四、不止于效率:数字化转型的 “隐形引擎”

科镭仕全自动赋码方案的价值,更体现在对企业数字化转型的深度赋能:

7. 数据全链路贯通:赋码信息实时上传至 MES 系统,与机器人的作业数据形成关联,实现 “工件 - 赋码 - 生产设备” 的全数据追溯,为质量管控与工艺优化提供依据;

8. 柔性适配多订单:通过 HAR Master 软件快速编程,机器人可灵活切换抓取姿态与运动路径,配合科镭仕设备的定制化赋码功能,轻松应对小批量、多品类的生产需求;

9. 安全与成本双优化:机器人配备多级安全防护系统,与激光设备形成物理隔离,杜绝作业安全隐患,同时单条产线年人工成本可明显降低。

结语:以技术融合开启 “智造” 新篇

从 “人工辅助” 到 “全自动运行”,海康 10kg SCARA 机器人与科镭仕激光打标设备的深度融合,不仅是生产工具的升级,更是工业赋码领域 “效率 × 精度 × 数字化” 的三重突破。未来,科镭仕将持续携手顶尖自动化企业,以 “激光技术 + 智能装备” 的创新模式,为更多制造企业提供从单点设备到整体解决方案的升级路径,在每一条智能产线上落地生根。