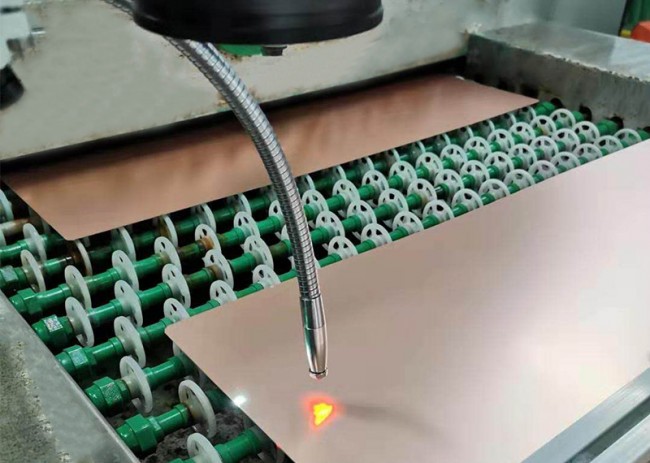

激光打标机原理是利用高能量密度激光束,瞬间作用于材料表面,使材料表面物质气化、熔化或发生颜色变化,形成长久性标记。铜片有高反射率与良好导热性,对激光能量吸收相对困难,这给打出深色标记带来挑战。但通过合理调节打标参数,能有效解决这一问题。

激光打标机在功率方面,适当提高可增加激光能量,利于铜片吸收,促进表面发生变化以呈现深色。但功率过高会使铜片过度熔化甚至烧穿,一般在铜片上打深色,可将功率设为 25 - 35W,具体依铜片厚度、材质纯度等调整。

频率也很关键,低频率激光脉冲在材料表面冲击力大,有助于打深,进而形成深色标记。深度打标时,可将频率调至 20 - 30kHz。

打标速度需放慢,让激光在铜片表面停留时间长,能量充分作用,使标记颜色加深。但速度过慢影响加工效率,在铜片上打深色,速度可控制在 300 - 600mm/s。

激光打标机多次重复打标(Pass 数)也是有效手段。对同一区域多次打标,逐层去除材料表面,加深刻痕,颜色随之加深。通常重复 2 - 3 次能取得较好效果。

激光打标机焦距调节同样重要,打深标记时,可将焦距调至略微离焦(通常在正负 0.1mm 内)状态,使激光能量均匀分布在材料表面,加深打标痕迹,还能大大打标面积,避免激光集中过高损伤材料。

填充方式采用 “线性填充” 或 “交叉填充”,可更均匀覆盖目标区域。交叉填充能确保每一层材料均匀去除,使打标效果更深且光滑。

此外,在打标过程中,因激光集中在材料表面产生高热量,可能影响标记质量,需配备适当冷却装置,如冷风扇或水冷设备,控制材料表面温度,防止热量积累和材料变形,确保打标效果一致。

通过合理调节激光打标机的功率、频率、速度、Pass 数、焦距等参数,选择合适填充方式,并做好冷却措施,就能在铜片上打出清晰、美观的深色标记,满足各种加工需求。