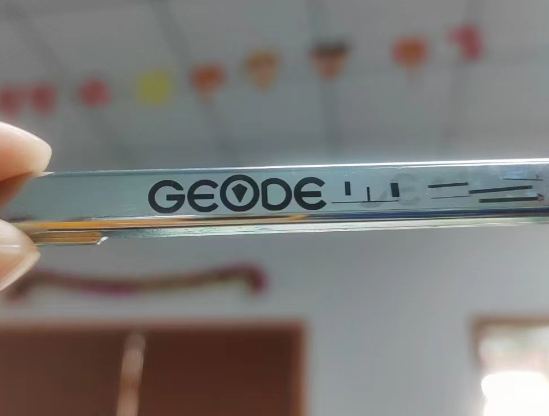

在铝制品加工领域,利用光纤激光打标机在铝件表面制作深度为 0.2~0.3mm 的 logo,既能保证标识的耐用性,又能兼顾外观的精致度。这一工艺已广泛应用于电子配件、汽车零部件、家居用品等行业,成为提升产品附加值的重要手段。

实现这一深度的 logo 加工,设备选择是基础。光纤激光打标机是铝件加工的理想选择,其 1064nm 的波长能被铝材质很好吸收,配合 50W 以上的功率配置,可在保证加工效率的同时,准确控制刻蚀深度。相比 CO?激光设备,光纤激光的能量集中度更高,能减少对铝件表面的热影响,避免出现氧化变色或变形问题。

光纤激光打标机参数调试直接决定加工效果。在实际操作中,需将激光频率控制在 20~50kHz,扫描速度设定为 300~500mm/s,通过 2~3 次的多遍打标逐步达到目标深度。这种分层刻蚀的方式能有效避免单次高能量冲击导致的边缘毛刺 —— 第一次打标形成基础轮廓,后续扫描则均匀加深,使 logo 边缘垂直度控制在 85° 以上,表面粗糙度 Ra≤1.6μm。

工艺优势在实际应用中尤为突出。光纤激光打标机的非接触式加工特性,不会对铝件产生机械应力,特别适合薄壁或铝制品。0.2~0.3mm 的深度设计既满足了日常磨损需求(可承受 5000 次以上的摩擦测试),又不会影响铝件的结构强度。此外,通过调整填充密度参数,还能在同一深度下实现哑光、镜面等不同质感的视觉效果,提升 logo 的设计表现力。

光纤激光打标机加工过程中需注意铝屑清理和焦距校准。建议配备同轴吹气装置,用 0.3MPa 的压缩空气及时吹走刻蚀产生的铝屑,避免二次附着影响精度;每次加工前需通过自动对焦系统校准光斑位置,确保激光焦点始终处于铝件表面 0.1mm 范围内,这是保证深度一致性的关键。

通过合理的设备选型、参数优化和工艺控制,光纤激光打标机完全能够稳定实现铝件上 0.2~0.3mm 深度 logo 的加工,为产品提供兼具辨识度和耐久性的标识解决方案。