1. 现代产线的痛点

多型号混线:不同零件频繁切换,传统打标机需要人工调整,效率低;

异形件刻码难:螺丝、齿轮、壳体等复杂零件刻码位置偏差大;

高精度需求:批次信息、二维码、序列号等必须微米级精准,保证可追溯;

返工成本高:刻码偏差导致返工,不仅增加成本,也影响产线节奏。

这些问题直接影响生产效率和产品质量,也限制了产线的柔性化升级。

2. 下一代激光视觉打标系统核心优势

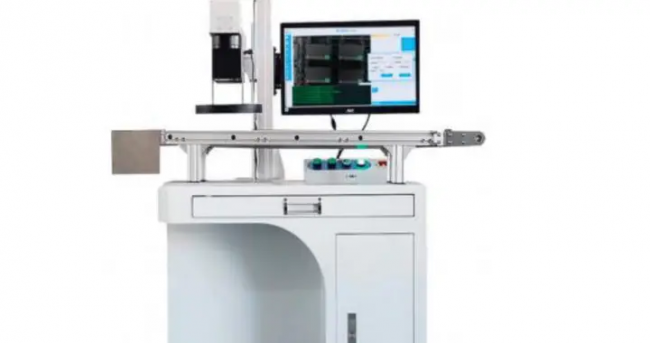

通过“视觉识别 + 激光打标”的深度协作,下一代系统在柔性生产中表现出明显优势:

智能视觉定位:工业相机实时捕捉零件轮廓,AI算法自动计算刻码位置和角度,保证精度;

激光轨迹动态补偿:系统根据视觉反馈自动调整刻码路径,即使异形件也能精准打标;

防呆与异常报警:零件放置错误或信息缺失时,系统自动暂停加工,避免不良品流入产线;

多模板快速切换:不同型号零件无需停机,系统自动加载对应刻码模板,提升柔性生产能力;

全流程追溯:刻码信息实时上传MES或管理系统,实现生产全程可追溯。

3. 行业应用案例

动力电池壳体刻码

挑战:壳体形状复杂,高速产线对精度要求高;

方案:精科视觉激光系统识别壳体特征,动态补偿刻码轨迹;

成果:刻码偏差降至微米级,返工率下降70%,产线直通率显著提升。

3C电子零件打标

挑战:小尺寸零件混线生产频繁切换;

方案:系统支持多相机实时检测,自动切换刻码模板;

成果:刻码精度高,产线无需停机切换,生产效率提升20%以上。

4. 下一代发展趋势

柔性自动化:支持多型号混线生产,无需人工干预即可快速切换;

微米级精度:高精度刻码保证零件信息完整,提高整机或整车质量安全;

智能追溯:刻码信息数字化管理,实现零件全生命周期追溯;

数据驱动优化:系统可与MES和大数据平台对接,进行产线优化和质量分析;

模块化设计:未来设备将更加轻量、灵活,易于集成到不同产线场景。

总的来说,下一代激光视觉打标系统不仅提升了柔性产线的刻码精度和生产效率,也为企业智能制造提供了可靠支撑。精科设备在实际应用中已经帮助多个行业实现了高效、低返工的柔性生产,成为产线智能化升级的关键利器。