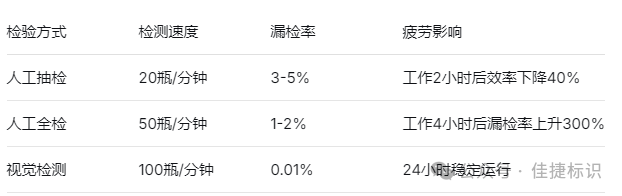

一、传统检验方式的局限性

1. 人工检验的客观不足

行业调研数据显示:

2. 质量损失的真实代价

某饮料企业数据:

▷年产量:1亿瓶

▷传统漏检率:3%

▷年不良品流出:300万瓶

▷直接经济损失:约600万元

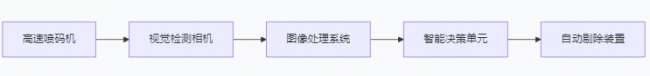

二、技术融合实现路径

1. 系统架构设计

核心组件构成:

2. 检测精度标准

国际标准参考:

▷ISO 15415:条码符号打印质量规范

▷ISO/IEC 15416:条码质量检测国际标准

▷GB/T 18348:商品条码符号印刷质量的检验

三、核心价值

对于企业来说,“喷码机+视觉检测”的价值远不止“减少漏检”,更能从合规、效率、成本三个维度为企业赋能,这也是它被广泛应用的核心原因:

1. 筑牢合规防线:100%全检确保每一件产品的喷码都符合监管要求,从根本上避免因标识缺陷导致的合规风险。同时,系统自动记录的质检数据,可在监管抽查时快速提供追溯凭证,让企业合规更有保障。

2. 提升生产效率:视觉检测系统的检测速度可轻松匹配高速生产线(最高可达每分钟200件以上),无需像人工质检那样频繁停机核对,大幅提升了生产线的整体运转效率。同时,自动剔除功能避免了不合格产品流入后续环节,减少了返工、退货带来的时间浪费。

3. 降低综合成本:一方面,替代人工质检减少了人力成本支出;另一方面,提前剔除不合格产品,避免了后续包装、运输、仓储环节的无效成本,同时减少了因客户退货、投诉带来的经济损失和品牌损耗。

4. 助力精益生产:系统记录的缺陷数据的可以帮助企业精准定位问题根源。比如某一时间段内频繁出现喷码模糊,通过数据可判断是喷码机墨水即将耗尽,还是喷头需要清洗,从而提前做好设备维护,避免大规模故障发生,实现精益生产管理。

四、自动化质检是行业趋势

随着监管趋严和市场对产品质量要求的提升,传统人工质检的弊端越来越明显,“喷码机+视觉检测”的自动化方案,已成为企业提升质量管控水平的必然选择。这套方案并非遥不可及的“高科技”,而是基于成熟技术的实用解决方案,能切实帮企业解决漏检、合规、成本等核心问题。

作为深耕山东本地的喷码设备代理商,我们在服务不同行业客户的过程中,积累了丰富的“喷码机+视觉检测”方案适配经验,能够根据企业的生产规模、产品特性和预算,定制个性化的落地方案。

如果你的生产线也面临喷码质检难题,比如人工漏检频繁、高速线质检跟不上、合规压力大,不妨聊聊你的具体场景——适合的方案,才能真正帮你实现100%喷印质量全检,让生产更安心、更高效。欢迎在评论区留言交流你的问题!