工业革命的浪潮从未停歇,在智能制造的星辰大海中,一条条高速运转的流水线正经历着质检环节的颠覆性变革,人类对生产效率与品质的追求推动着技术边界的不断拓展。如今,传统依赖人眼与经验的低效抽检,逐渐被全天候、零疲劳的智能机器视觉系统取代。这场变革的核心,是让冰冷的机械拥有“明察秋毫之末”的视觉智慧,当产品以每秒数米的速度通过传送带时,高帧率工业相机以微米级分辨率捕捉产品表面的纹理、轮廓与色彩信息,经由深度学习模型进行像素级的特征解构,自主学习裂纹、划痕、变形等异常特征的抽象表达,做到“所见即所判”的需求,超越人类目检的极限。

在瞬息万变的生产线上,系统响应速度直接决定产能上限。智能机器视觉系统的突破在于解决了“高精度”与“高吞吐”的天然矛盾。通过多级并行处理架构,智能机器视觉系统将图像采集、特征提取、缺陷分类任务分配至异构计算单元,FPGA芯片实时预处理图像噪点,GPU集群并行运行多个检测模型,而CPU则动态协调任务优先级。这种架构借鉴了“多尺度重正化”的思想,让系统在不同分辨率层级间传递信息,既确保宏观轮廓的快速筛查,又实现微观缺陷的精细诊断。某汽车零部件工厂的实测数据显示,该系统对齿轮组件的检测速度达1200件/分钟,误报率低于0.05%,良品率提升至99.98%。

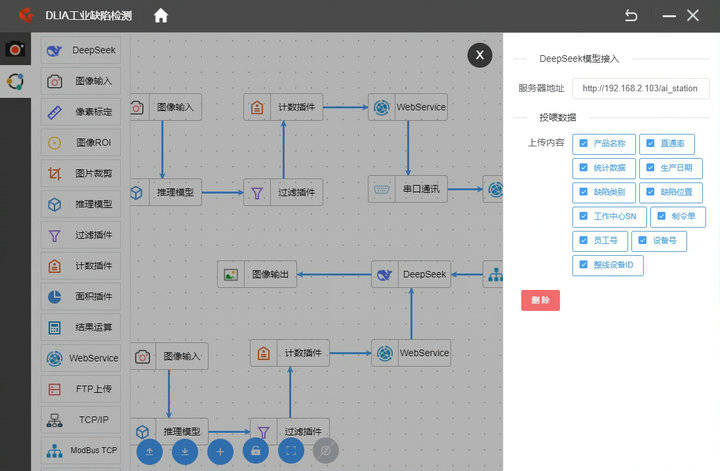

当然,智能机器视觉系统的真正智能化不止于识别缺陷,更在于预见并消除缺陷成因。它通过闭环反馈机制将质检结果与生产线参数联动,即当检测到注塑件表面缩孔率陡增时,自动调节模具温度与保压时间;当芯片焊点缺陷呈空间聚集分布时,反向校准贴片机的定位精度。并且,通过融入DeepSeek等大模型,它还可以做到从缺陷分布规律中逆向解析设备磨损、材料波动或工艺偏差的根源,构建生产参数与缺陷概率的轻量化预测模型,在质量问题显露前动态调整产线。