工业检测的智能化转型,本质上是一场“用机器视觉替代人类视觉”的认知革命。然而,传统AI检测方案的推广却受制于一个致命瓶颈:数据标注。训练一个高精度的缺陷识别模型,往往需要标注数万甚至数十万张图像,专业标注团队的时薪高达80元,一套完整的数据集成本动辄超过百万。更棘手的是,在半导体、航空航天等领域,缺陷样本本身就极其稀缺,全年产生的缺陷样本严重不足,根本无法支撑深度学习模型的训练。这种“数据标注依赖症”,让许多企业陷入“不转型等死,转型找死”的两难境地。

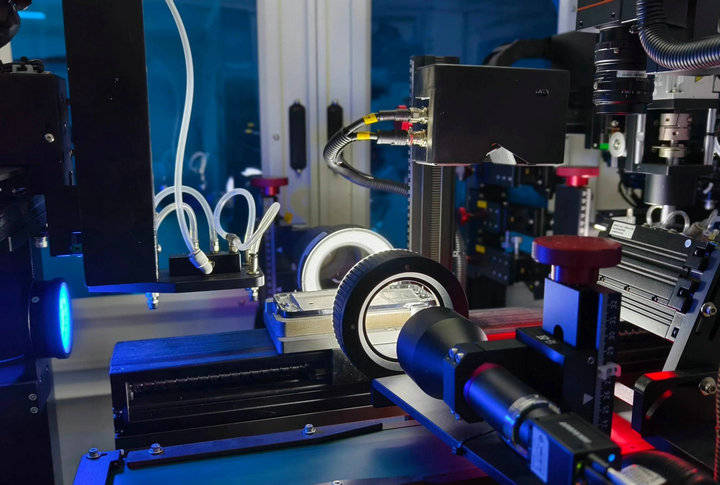

DLIA半自动化标注工具的出现,为破解这一困局提供了过渡方案,但真正颠覆性的突破来自非监督学习算法的成熟。它无需人工标注、能从海量未标记数据中自主学习特征的技术,正在将工业检测带入“零标注”时代。在某轴承厂的生产线上,基于非监督学习的DLIA系统通过分析数十张正常轴承图像,自动构建了“无缺陷特征库”,当出现滚道裂纹、钢球磨损等异常时,系统能在0.2秒内发出预警,检测准确率达98.7%,而整个部署过程未消耗任何人工标注成本。这种“让机器自己学会识别缺陷”的能力,正在重构工业质检的成本结构与效率边界。

工业检测无标注解决方案的出现正在催生全新的检测范式。在传统模式下,企业需要先收集缺陷样本、标注数据、训练模型,整个周期长达3-6个月;而工业检测无标注解决方案能在1周内完成部署:先用3天采集正常样本构建基准模型,再通过在线学习持续优化,第7天即可投入生产。这种“即插即用”的部署模式,使新产品检测系统的上线时间从180天压缩至7天,研发周期缩短96%。站在更宏观的视角,工业检测无标注解决方案的普及,带来的“低成本、快部署、高适配”分层采样检测的工业视觉缺陷检测技术,正在实现缺陷样本的实时检测,为“中国智造”注入新的竞争力。