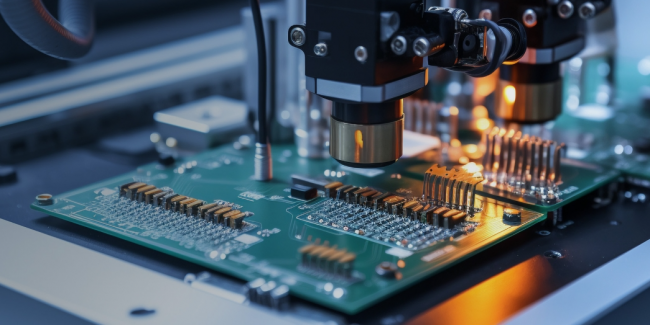

在电子制造业中,PCB(印刷电路板)作为核心载体,其标识的清晰度和准确性直接影响到产品追溯、质量控制与自动化生产的效率。激光打标作为目前主流的标识技术,具有非接触、高精度、永久性强等优点。

然而,在实际生产过程中,由于工艺控制不当、设备参数设置不合理或材料适配不足,导致PCB激光打标过程出现虚焦、烧焦、偏移、模糊等问题,从而影响良品率。

本文将结合行业应用实践,系统分析PCB板激光打标中常见不良问题成因,并提出提升良品率的综合解决方案,帮助企业实现稳定量产、降低报废率。

一、PCB激光打标中常见不良问题

在批量生产中,以下几类问题是影响良品率的“常客”:

1. 字符烧焦或变色过深:打标焦点过深或功率过高,导致材料碳化,表面严重烧焦。

2. 打标内容模糊不清:聚焦不准或扫描速度过快,导致打标线条断裂或重影。

3. 偏位/错位问题:PCB定位不稳定、工装偏差或软件坐标校准不准确。

4. 表面飞溅污染:PCB涂覆表面被破坏,打标区域产生碎屑或飞溅物,影响后续贴片。

5. 二维码识别率低:二维码打印精度不够或对比度不足,难以通过扫码设备识别。

二、问题成因分析

1. 激光参数设置不合理

激光功率、频率、扫描速度、填充密度等参数直接影响打标效果。例如,功率过高容易导致材料烧焦,频率过低则影响雕刻清晰度。

2. 焦距与Z轴调整不到位

不同厚度或材质的PCB板需对应不同的焦距。Z轴未正确调节,会导致激光无法聚焦,从而出现模糊、断线问题。

3. 材质适配性不足

不同厂家PCB板的油墨层、阻焊层存在工艺差异。一些阻焊油墨对激光较为敏感,易发生碳化或气泡。

4. 工装夹具设计不合理

夹具若未能完全定位固定PCB,打标过程中的微小移动就会造成字符偏移,二维码重影等问题。

5. 环境因素影响

粉尘过多、抽烟系统失效、环境温度波动等均可能影响激光系统稳定性和光路清洁度,间接造成打标不良。

三、良品率提升核心策略

(一)激光设备优化配置

1. 优选皮秒/纳秒激光器

相较于传统光纤激光器,皮秒/纳秒激光器对PCB板表面微加工精度更高,热影响区更小,更适用于高密度打标场景。

2. 自动聚焦系统

引入自动聚焦模组或视觉定位系统,能有效解决因PCB厚度变化导致的模糊问题,提升打标一致性。

3. 打标头冷却系统升级

打标过程中持续运行易产生温升,建议加装水冷系统或强制风冷结构,确保激光光斑稳定输出。

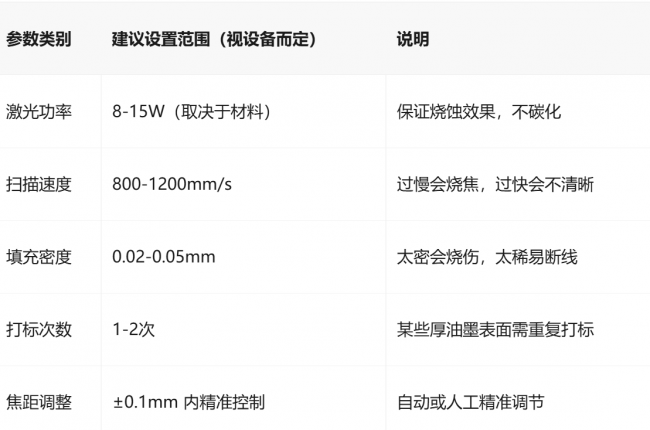

(二)工艺参数优化建议

(三)软件与系统升级

1. 视觉辅助定位系统

通过视觉系统实时识别PCB定位孔或Mark点,自动调整坐标偏移,确保字符精准对位。

2. 二维码优化算法

优化二维码生成算法,如添加纠错等级、提高对比度、合理规划单元间距,提高扫码成功率。

3. 多工位切换系统

通过双工位或旋转工位自动切换,提高生产效率的同时降低人为放料误差。

(四)产线与品质协同改进

1. 设定首件确认流程

每次批次打标前,均需进行首件检验并确认激光参数、焦距等设置是否正确。

2. 建立可视化检测标准

明确打标字符标准,如线宽、深度、颜色,对操作员提供直观判定依据。

3. 自动扫码+OK/NG判别

接入扫码机和图像识别系统,在打标完成后立即进行检测,自动筛选不良品。

四、实际应用案例:某电子厂改善成果分享

某大型电子制造企业,在打标过程中因二维码识别率低、字符偏移等问题,打标良品率长期停留在91%左右。通过以下措施,该厂在1个月内实现了良品率大幅提升:

* 更换为纳秒绿光激光器,热影响小,精度提升;

* 引入视觉定位系统,字符偏移率下降90%;

* 优化打标参数,二维码对比度提升至95%;

* 增加打标后在线扫码检测,确保可追溯性。

最终,该产线的打标良品率提升至98.7%,每月减少不良PCB超过4000片,节省人工返工成本近8万元。

五、结语:系统性改进,打出高质量标识

PCB激光打标的良品率提升,绝非仅靠“调整一下参数”就能解决的局部问题。它是一项涵盖设备选择、参数设定、工艺设计、视觉检测、自动化控制等多维度的系统工程。唯有从整体出发,精准调校每一个环节,才能实现标识效果清晰、识别率高、品质一致的目标,为下游制程提供稳定支持。

对于以质量为导向的电子制造企业而言,这不仅仅是一次工艺优化,更是一场数字化、自动化制造能力的升级之旅。

如需获取完整设备参数表及打标优化技术白皮书(PDF),欢迎联系我们工程团队索取。让打标不再是瓶颈,而成为品质的亮点!