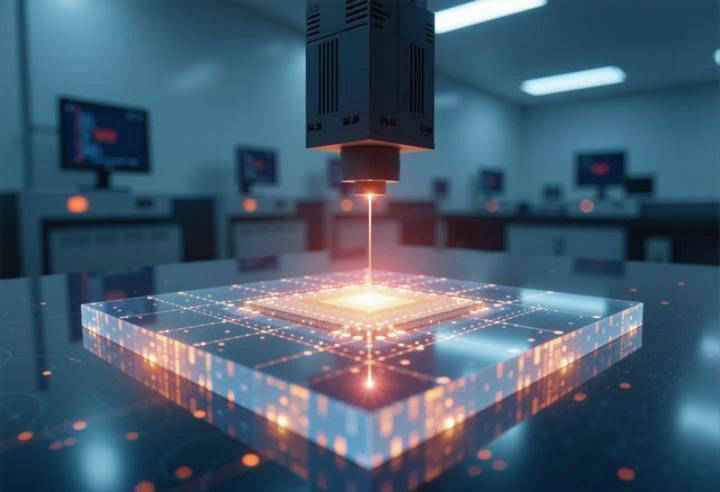

传统制造的质量监控如同雾中行舟,依赖人工抽检不仅效率低下,更让细微缺陷成为流向市场的隐患。AI机器视觉的崛起彻底颠覆了这一局面,它就是永不疲倦的“工业之眼”,在毫秒之间完成过去耗时费力的全量检测。深圳虚数的DLIA工业缺陷检测平台便是典范,其强大自适应能力让生产线切换新产品时,无需工程师耗时数日重新编程——仅需导入新样本数据,系统便能在几秒钟内完成模型迭代。这种智能化的“火眼金睛”不仅杜绝了瑕疵品外流,更大幅削减了因错误返工导致的能源与物料损耗,将质量控制从被动补救转向主动防御,成为资源优化的第一道智能屏障。

大规模流水线的刚性生产模式,在个性化需求时代日益显得笨拙与浪费。AI赋能的柔性制造,开启了按需定制、精准供给的新范式。从原材料供应、工艺设计到数控编程、质量检验,全部数据无缝贯通,精准映射到每一个产品的生产全周期。人工智能深度融入能源管理,还能赋予工厂洞察能耗规律与实施动态优化的智慧脉搏。通过遍布车间的智能传感器与物联网设备,AI机器视觉系统可以实现对设备能耗的实时全景监测,精准定位浪费黑洞。更核心的是其智能排产系统,运用先进算法,根据订单优先级、设备状态、物料齐套性等复杂条件,实时动态优化生产调度,实现了多目标下的最优排程。这种深度柔性化能力,彻底告别了传统模式下因切换型号或订单波动导致的产能闲置、库存积压等资源错配难题,将生产要素的利用率推向极致。

AI对制造的赋能,正向更自主、更协同的层面跃升。当这些具备高度环境适应性、任务理解力和操作精准性的AI机器视觉系统融入产线,它们不仅能替代人类完成危险、繁重或精细作业,更能通过集群智能实现设备间的高效协作与自主决策,进一步释放人力、提升效率、优化空间与能源配置,将智能制造提升至前所未有的协同自治高度。从蒸汽机的轰鸣唤醒第一次工业革命,到电力网络点亮流水线的辉煌,每一次生产力的跃迁都深刻重塑了文明的轨迹。今天,以AI机器视觉为代表的新质生产力,正推动工业制造穿越数据迷雾,驶向绿色智能的深蓝。