一、硬件层面:确保图像信息“无遗漏”

1.高分辨率成像系统:高像素工业相机(如百万级至千万级),搭配微距镜头,确保元件细节(如微小划痕、引脚变形、焊盘瑕疵等)清晰成像,避免因图像模糊导致漏检。

2.多光源协同照明:根据元件材质(金属、塑料、陶瓷等)和缺陷类型(反光、阴影、色差),配置环形光、条形光、同轴光等组合光源,消除光照不均带来的干扰,突出缺陷特征。

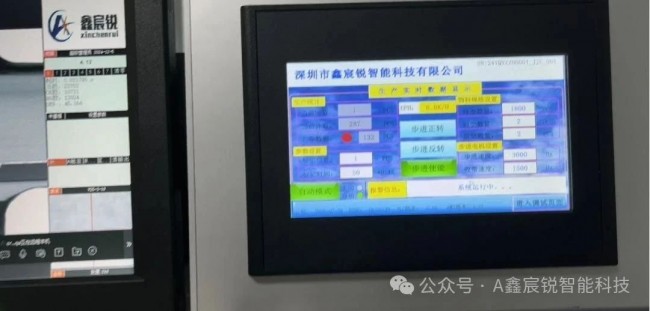

3.高精度运动控制:通过伺服电机、传送带等设备实现元件的稳定传送和定位,确保相机拍摄时元件处于焦平面,避免因位移导致的图像失焦或变形。

二、算法层面:缺陷识别“精准度”高

1.深度学习模型训练:收集大量包含各类缺陷(如针孔、裂纹、错印、缺件等)和正常样本的图像数据,标注后用于训练卷积神经网络(CNN)、YOLO等深度学习模型,使其能够自主学习缺陷特征,提高对细微、复杂缺陷的识别能力。

2.传统算法辅助优化:结合边缘检测、形态学处理、灰度阈值等传统机器视觉算法,对图像进行预处理(去噪、增强、分割),减少背景干扰,辅助深度学习模型更高效地提取缺陷特征。

3.动态阈值调整:针对不同批次、不同型号元件的细微差异(如颜色偏差、尺寸波动),通过算法动态调整检测阈值,避免因固定参数导致的误判或漏检。

三、流程与验证:构建全链路“防错机制”

1.多级检测与复检:设置初检、复检双流程,初检由视觉系统快速筛选,对疑似缺陷样本自动标记并进入复检环节,通过更高精度的算法或参数二次验证,降低漏检风险。

2.人机协同校验:对于视觉系统判定为“不确定”的样本,自动流转至人工复检工位,结合人工判断修正模型参数,同时积累特殊样本数据用于模型迭代优化。

3.数据闭环与持续迭代:记录检测过程中的漏检、误检案例,定期回溯分析原因,更新训练数据集并重新训练模型,不断提升算法的鲁棒性(如应对光照变化、元件磨损等场景的适应性)