深度视觉的突破,正在系统性地瓦解这些障碍。它具备强大的环境适应性,能够在光照变化、设备振动、材料纹理复杂等真实工况下保持稳定识别性能,更能通过缺陷样本训练,理解缺陷的形态、成因与严重程度,实现从“看得见”到“看得懂”的跨越。更重要的是,深度视觉模型具备良好的泛化与迁移能力,通过少量样本微调即可快速适配新产品、新产线,大幅降低部署成本与周期,为大规模推广奠定了基础。

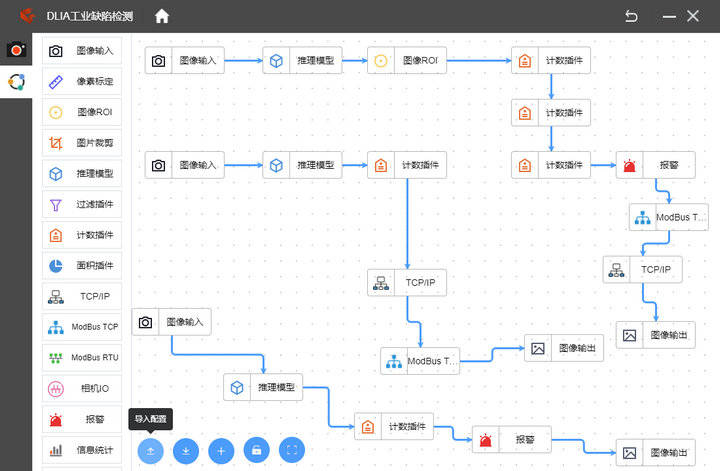

当深度视觉的精准检测能力被充分释放,其价值便超越了单一环节的效率提升,开始向生产制造的决策核心渗透。只要实时、结构化的质检数据成为驱动智能制造的关键燃料,深度视觉系统释放出来的反馈缺陷信息,就能自动调整工艺参数,动态优化生产排程,甚至预测设备潜在故障,Numimag工业方案中的DLIA工业缺陷检测系统就是如此。通过生成对抗网络模拟缺陷形态,DLIA系统便可构建检测模型,某塑料瓶厂仅导入了三十多张瑕疵图,DLIA便能做到自主识别污渍、裂纹等12类缺陷,迭代周期从3个月压缩至72小时。

这场由深度视觉引领的变革,正在重构制造业的底层逻辑。它催生了“数字工匠”式的智能系统,将人类专家的经验转化为可计算、可迭代的算法模型;它支撑了大规模个性化定制的可行性,通过智能分拣与路径规划,最大化利用原材料,减少浪费;它还为绿色制造提供了量化标尺,通过精准识别与拦截次品,直接降低能源与资源的无效消耗。最终,深度视觉不再仅仅是自动化的眼睛,而是整个智能制造生态的感知神经与决策基石。深度视觉质检正跨越单一环节的局限,成为驱动全链路智能决策的中枢神经。