在高速运转的产线上,传统检测的瓶颈已成为工业跃升的枷锁。人眼易疲劳、标准难统一,面对微米级缺陷如手机屏幕的细微划痕、色差或装配间隙偏差,人工检测力不从心;而传统机器视觉系统因算法固化,在多任务并行处理时更显笨拙。汽车零部件上微不可察的焊点虚焊或尺寸偏差,看似微小却可能引发百万级召回风险——缺陷检测的滞后与局限,是顶在现代制造喉咙的利刃。

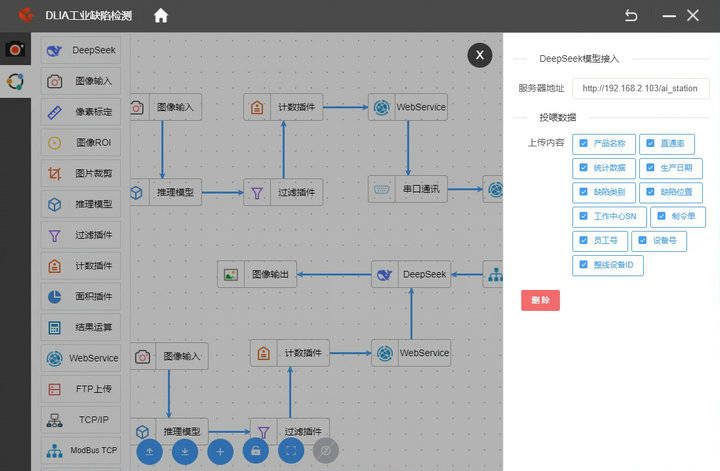

DeepSeek大模型的引入,让DLIA系统跨越了感知的边界,赋予其理解与推理的智慧。它颠覆性地将质检后的遗留的海量缺陷数据从“垃圾冗余”转化为核心资产:通过构建动态知识图谱,系统能深度关联缺陷特征、设备状态与工艺参数,进行多维度联合推理。当检测到特定形态的焊接瑕疵时,系统不仅标记异常,更能解析其与电流波动、焊枪角度的潜在关联,瞬间生成精准的工艺调整建议并反馈至生产线,实现质量控制从“事后发现”到“实时预测与闭环优化”的质变。

从工匠手中的卡尺到AI驱动的视觉“认知引擎”,人类对完美制造的求索在工具进化中抵达新高度。DeepSeek驱动的DLIA框架,正推动机器视觉从被动感知向主动认知跃迁:它不仅识别缺陷,更能理解缺陷的本质成因;不仅能捕捉当下的异常,更能预判潜在的质量风险趋势。当每一颗螺丝的扭矩曲线被实时解析,每一寸金属的微观疲劳纹路被提前预见,工业制造终将挣脱经验主义的迷雾——在0与1构筑的硅基智慧中,人类以代码重铸钢铁脊梁,迈向可知、可控、可优的智造新大陆。这是技术的胜利,更是人类创造力在虚实交织处的璀璨迸发。