流水线上机械臂的精准舞动、传感器间无声的数据洪流,勾勒出制造业数字化蜕变的壮阔图景。然而,在这光鲜的智能表皮之下,一场隐形的危机正悄然蔓延,数据孤岛如同无形的壁垒,将生产流程割裂为信息碎片,使设备成为沉默的孤岛,设备协议之间互不相通、子系统数据各自为政、全局决策缺乏实时支撑。据数据显示,全球制造业因数据孤岛导致的效率损失年均超千亿美元,而破解这一困局的钥匙,正藏于基于AI的视觉检测系统产线协同控制的深度融合中。

工业数据生态的割裂源于多重技术枷锁,老旧设备与新型智能机械的协议鸿沟,部门级系统的烟囱式架构,以及安全合规性导致的“数据囚笼”,使得信息流动陷入瘫痪。例如某汽车工厂中,视觉检测系统识别的螺栓安装缺陷需人工传递至维修工位,导致每台故障车滞留产线8分钟;而库存系统与订单管理系统的割裂,更曾引发千万元级的原料误购。这些孤岛不仅阻碍实时决策,更让深度学习模型因数据匮乏沦为“半盲”系统。

传统视觉检测仅能完成单一环节的缺陷识别,而基于AI的视觉检测系统正升级为“产线神经末梢”。AI系统通过融合深度学习模型与多源传感器,可同步检测表面划痕、内部结构变形、尺寸偏差等复合缺陷;边缘计算设备则实时处理图像,发现缺陷即刻联动机械臂分拣,并反馈数据至服务器优化工艺参数;最后系统会将质检数据转化为生产知识图谱,定位缺陷根因。正如人类神经末梢般敏锐传导产线状态,推动制造系统从“被动纠错”转向“主动防御”。

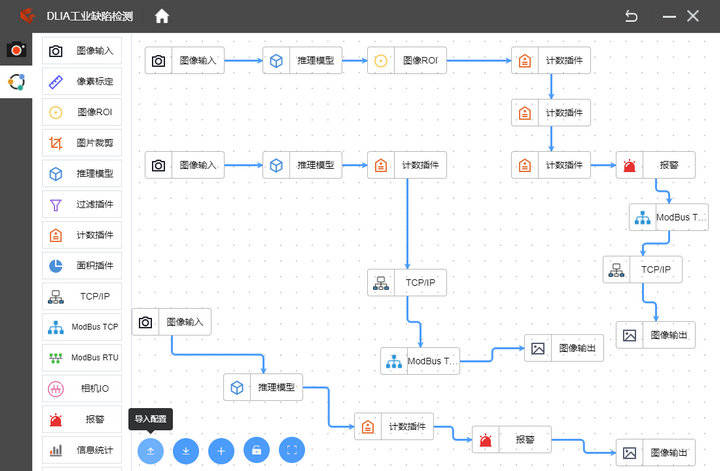

当AI视觉的“慧眼”穿透数据迷雾,当协同控制的“神经”串联生产全链,工业制造的碎片化困局终将被破解。在这条通向无孤岛工厂的征途上,虚数科技正成为探路者,以DLIA工业缺陷检测系统为基座,集成视觉感知与生产控制模块,在3C电子、光伏领域帮助40余家企业打通“质检-工艺-运维”数据闭环。多个案例证明了唯有将视觉的敏锐、算法的智慧、控制的精准熔铸为一,方能在数据洪流中筑起协同之舟,驶向智能制造的新大陆。