实时产品质量监控系统的核心在于构建“感知-分析-决策-反馈”的闭环体系,而机器视觉与人工智能的深度融合,则是这一体系的“神经中枢”。在感知层,高分辨率图像传感器如同“电子眼”,24小时不间断捕捉流水线的每一帧画面,精准捕捉从微米级划痕到焊点异常的细微缺陷。与传统视觉不同,AI驱动的实时产品质量监控系统通过深度学习模型解构像素背后的逻辑,将色差异常、线路缺损等视觉信号转化为可量化的缺陷模型,这种泛化能力使其无需重新编程即可适配新产品线。

在数据处理环节,无监督学习的突破解决了样本瓶颈问题,使得实时产品质量监控系统只需通过少量缺陷样本即可自主学习特征规律,无需海量标注数据就能识别复杂缺陷,大幅降低了企业的应用门槛。而且实时质量监控系统的意义远不止于品质提升,更在于推动制造业全价值链的重塑。传统模式下,质量问题往往在终端检测环节暴露,导致原材料、能源和工时的巨大浪费。而AI驱动的实时产品质量监控系统能穿透生产黑箱,从缺陷数据逆向推导工艺成因,为原材料选择、设备维护周期设定等上游环节提供决策支持。

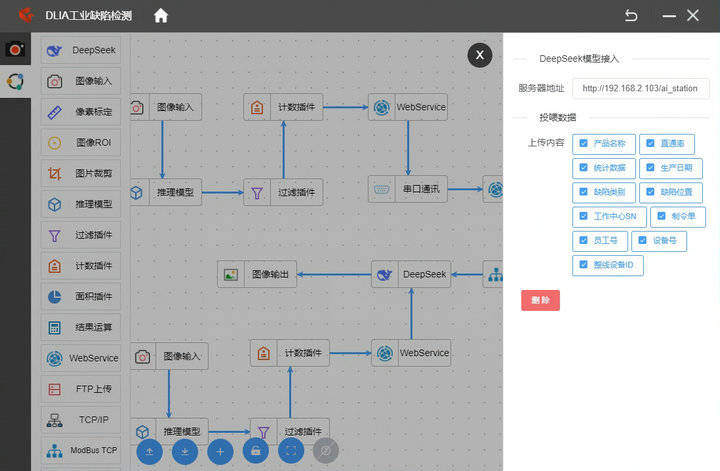

当全球制造业在智能化浪潮中竞逐制高点,以人工智能算法为核心的机器视觉技术正成为破局之钥。DLIA工业缺陷检测系统,正是这一趋势的典型代表,它将人工智能、自适应光学成像与工业技术深度融合,其泛化能力更是无需重新编程即可适配新产品线,无监督学习技术则解决了样本依赖难题,让“小数据训练、大数据应用”成为现实。DLIA的不断进化,正书写着工业历史的全新篇章,以数据为笔,以算法为墨,在工业的画布上描绘出“零缺陷、高效率、可持续”的未来图景。