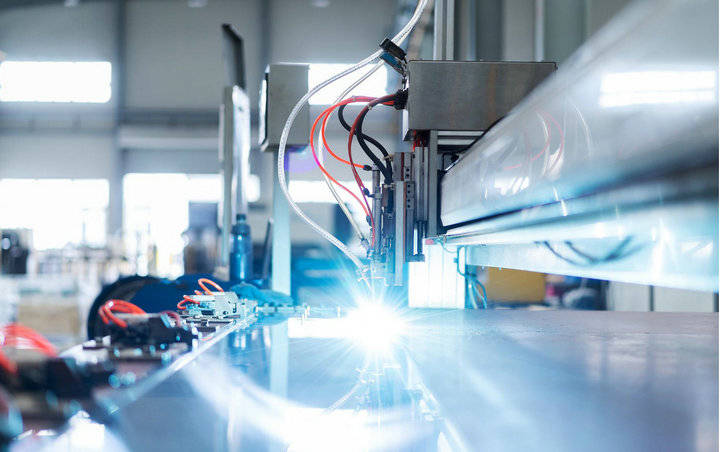

以钢板表面检测为例,深度学习架构可同时捕捉局部细微裂纹与全局结构变形,使漏检率降低至0.5%以下。更突破性的进展来自生成对抗网络的应用,通过向正常样本注入人工模拟缺陷(如划痕、缺损),训练网络学习“修复”缺陷的能力;在实际检测时,机器视觉系统将对比原始图像与修复图像的差异,精准定位缺陷区域。这种“以正常样本反推异常”的创新路径,彻底解决了缺陷样本稀缺的行业痛点。

虚数科技的实践印证了以深度学习为驱动力的路径可行性,为制造业的3C电子等行业打造的“DLIA”系统,采用了自研的非监督检测网络,在手机外壳检测中实现0.02mm²级缺陷识别。其独创的“渐进式”学习引擎更是能动态吸收工程师复检结果,使模型迭代周期从两周缩短至24小时。DLIA系统带来的不仅是精度提升,更是全链条效率的重构。

当我们站在第四次工业革命的交汇点,深度学习赋能的缺陷检测已超越单一技术范畴,成为新质生产力的典型代表。未来的智慧工厂中,AI缺陷检测系统将与机器人集群、数字智能体深度耦合,实现“感知-决策-执行”闭环。当每一个微观缺陷被实时捕获,每一处工艺偏差被即时矫正,人类将无限逼近“智能制造”的终极目标。这不仅是效率的革命,更是对工业文明本质的升华——在算法与钢铁的共生中,我们终将见证一个更加精密、可靠、充满创造力的新工业纪元。