正文:

在高速运转的生产线上,质检员需要紧盯产品,快速做出判断。人眼易疲劳、标准难统一,漏检、误检时有发生。工业机器人视觉系统7x24小时不间断工作,以远超人类的速度和精度,将产品质量提升到一个新的水平。

一、视觉检测的五大核心优势

高精度:可达微米级检测,发现人眼无法察觉的缺陷。

高效率:每分钟可检测数百甚至上千个零件,匹配高速生产线节奏。

高稳定性:不知疲倦,不受情绪影响,判定标准始终如一。

非接触:不会对产品造成任何磨损或污染。

信息集成:不仅能判断好坏,还能记录数据,用于工艺追溯和质量分析。

(图1:人眼检测与机器视觉检测对比图)

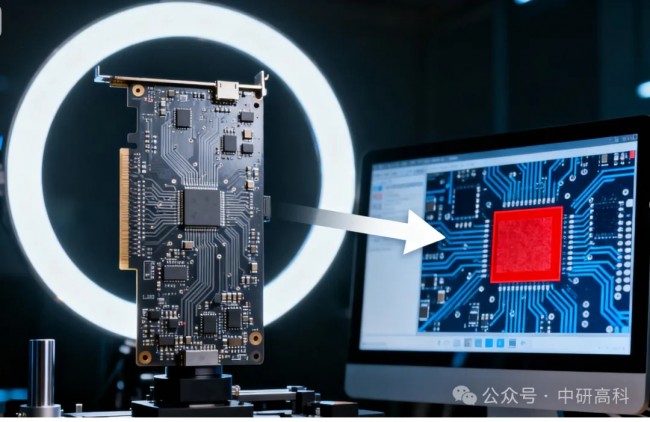

二、视觉检测系统是如何工作的?

一个典型的视觉检测系统通常包含以下步骤:

图像采集:工业相机在稳定的光照环境下(至关重要!)拍摄产品图像。

图像预处理:软件对图像进行降噪、增强对比度等操作,提升图像质量。

特征提取与分析:软件根据预设算法,测量尺寸、识别字符、检测划伤、污点等。

结果判断与输出:将分析结果与标准值比较,做出OK/NG判断,并触发相应动作(如:控制剔除装置)。

(图2:视觉检测系统工作流程图)

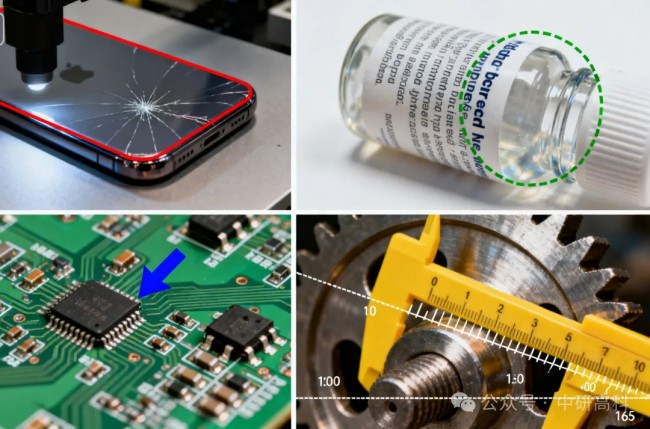

三、典型应用案例展示

尺寸测量:快速测量零件的长、宽、高、孔径等几何尺寸,判断是否在公差范围内。

外观缺陷检测:检测产品表面的划痕、碰伤、毛刺、缺料、污渍、气泡等。

OCR/OCV字符识别:识别产品上的生产日期、批号、二维码,并验证字符有无错印、漏印。

装配完整性检查:确认产品装配是否正确,如零件是否漏装、错装,螺丝是否拧紧。

(图3:多种缺陷检测同屏示意图)

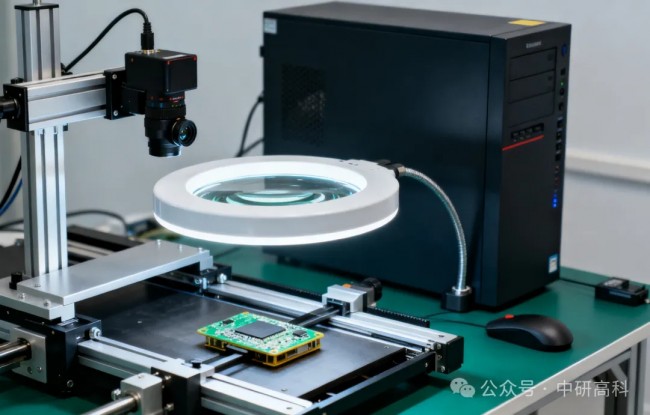

四、如何部署一套视觉检测系统?

部署视觉系统并非简单地安装一个相机。需要综合考虑:

需求明确:检测什么缺陷?精度和速度要求是多少?

硬件选型:选择合适的相机(分辨率、帧率)、镜头(焦距、景深)、光源(打光方式)。

软件算法:根据检测内容,选择合适的传统算法或AI深度学习工具包。

系统集成:将视觉系统与生产线上的PLC、机器人等设备无缝连接。

(图4:视觉检测系统组成实物图)

总结:工业机器人视觉检测技术将质检员从重复、枯燥的工作中解放出来,投入到更具创造性的岗位。它不仅是提升产品质量的利器,更是企业实现降本增效、迈向数字化生产的必然选择。